Burgo Ardennes : Automation d’un pont roulant

Description

En 2017, nous avons réalisé le revamping du pont n°32, pont de stockage de bobine à BURGO Ardennes.

Le but de ce projet était de reprogrammer en Step7 les fonctionnalités présentes initialement ainsi que de remplacer les matériaux obsolètes.

Le travail

Ce revamping s’est fait en trois phases :

- La première étant l’étude du programme S5, compréhension des échanges avec l’informatique et repérage du câblage actuel.

- La seconde étant la programmation, la réalisation des armoires et les tests en atelier.

- La troisième étant la mise en service, et l’optimisation des mouvements.

Tous les automates et les modules déportés sont de la marque Siemens. Pour l’automate nous avons choisi un automate safety, il nous a été imposé de mettre un automate S7-317F.

Pour les modules déportés, il nous a été imposé de mettre des ET200M safety.

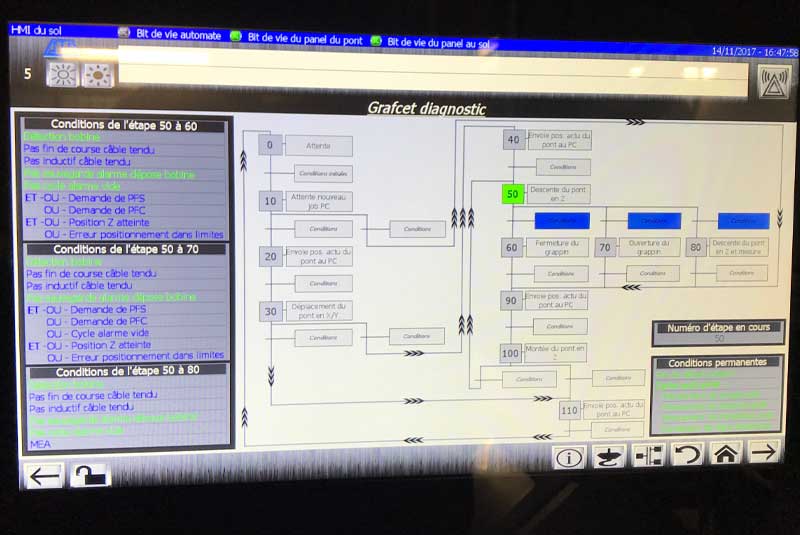

La supervision quant à elle a été réalisée selon la demande client en Exor à partir du logiciel J-mobile. La communication avec l’informatique à été réalisée en point à point selon le protocole 3964(R) grâce à une CP341 siemens. Et implémenté de manière software du protocole 512RK afin d’avoir une confirmation sur l’échange des trames.

L’entièreté des programmes automates ont donc été pensés et écrits sous le logiciel Step7 de Siemens. Tandis que pour la supervision nous avons utilisé le logiciel J-mobile.

Principe de fonctionnement

Une commande (sous forme de trame de 18 caractères) est reçue par l’automate de l’informatique. Cette trame reprend le mouvement à faire, les positions X/Y et Z et si la destination est sur un convoyeur ou dans le stock.

Les différents mouvements possibles sont :

- Réalisation d’une prise de bobine

- Réalisation d’une dépose d’une bobine

- Réalisation d’une montée grappin charger ou non pour se dégager de toutes situations.

- Réalisation d’une mesure de pile

- Demande d’envoi des coordonnées actuelle du pont

- Faire un reset du « cycle en cours ».

Dès qu’une de ces commandes est reçue le pont réalise le mouvement reçu suivant les étapes suivantes :

- Envoie de la position actuelle du pont à l’informatique

- Déplacement X/Y jusqu’à atteindre la position cible

- Envoie de la position atteinte par le pont à l’informatique

- Descente Z jusqu’à atteindre la position cible

- Envoie de la position atteinte par le pont à l’informatique

- Monté Z jusqu’à atteindre la position de référence

- Envoie de la position atteinte par le pont à l’informatique

Dès que le mouvement est terminé, le pont attend une nouvelle commande venant de l’informatique.

Une connexion à distance permet à ATI d’intervenir rapidement en cas de panne.